S transformací výroby na špičkovou úroveň se rychlý rozvoj v oblasti čisté energie a rozvoj polovodičového a fotovoltaického průmyslu s vysokou účinností a vysokou přesností zpracování zvyšuje poptávku po diamantových nástrojích. Umělý diamantový prášek jako nejdůležitější surovina však nemá dostatečnou upínací sílu na diamantový materiál a snadnou údržbu, což má za následek krátkou životnost karbidového nástroje. Aby se tyto problémy vyřešily, průmysl obecně používá diamantový prášek na povrchovou úpravu kovových materiálů, aby se zlepšily povrchové vlastnosti, zvýšila se trvanlivost a celková kvalita nástroje.

Metoda povrchového povlakování diamantovým práškem zahrnuje chemické pokovování, galvanické pokovování, magnetronové naprašování, vakuové odpařování, horké prasknutí atd., včetně chemického pokovování a pokovování se zralým procesem, rovnoměrným povlakem, který umožňuje přesně řídit složení a tloušťku povlaku, výhody zakázkového povlakování, které se stalo dvěma nejběžněji používanými technologiemi v průmyslu.

1. chemické pokovování

Chemické pokovování diamantovým práškem spočívá ve vložení upraveného diamantového prášku do roztoku chemického pokovování a ukládání kovových iontů v roztoku působením redukčního činidla v roztoku chemického pokovování, čímž se vytvoří hustý kovový povlak. V současné době je nejrozšířenější metodou chemického pokovování diamantem chemické niklování, obvykle nazývané chemické niklování, binární slitina Ni-P (NiCd).

01 Složení roztoku pro chemické niklování

Složení roztoku pro chemické pokovování má rozhodující vliv na hladký průběh, stabilitu a kvalitu povlaku při chemické reakci. Obvykle obsahuje hlavní sůl, redukční činidlo, komplexotvorné činidlo, pufr, stabilizátor, urychlovač, povrchově aktivní látku a další složky. Poměr každé složky je třeba pečlivě upravit, aby se dosáhlo co nejlepšího účinku pokovování.

1, hlavní sůl: obvykle síran nikelnatý, chlorid nikelnatý, kyselina nikelnatá-aminosulfonová, uhličitan nikelnatý atd., její hlavní úlohou je poskytovat zdroj niklu.

2. Redukční činidlo: poskytuje především atomární vodík, redukuje Ni2+ v pokovovacím roztoku na Ni a ukládá ho na povrch diamantových částic, což je nejdůležitější složka pokovovacího roztoku. V průmyslu se jako redukční činidlo používá hlavně sekundární fosforečnan sodný se silnou redukční schopností, nízkou cenou a dobrou stabilitou pokovování. Redukční systém umožňuje chemické pokovování při nízkých i vysokých teplotách.

3, komplexní činidlo: povlakový roztok může vyvolat srážení, zvýšit stabilitu povlakového roztoku, prodloužit životnost pokovovacího roztoku, zlepšit rychlost nanášení niklu, zlepšit kvalitu povlakové vrstvy, obecně používat kyselinu jantarovou, kyselinu citronovou, kyselinu mléčnou a další organické kyseliny a jejich soli.

4. Další složky: stabilizátor může inhibovat rozklad pokovovacího roztoku, ale protože ovlivňuje průběh chemické pokovovací reakce, vyžaduje jeho mírné použití; pufr může během chemické niklové reakce produkovat H+, aby se zajistila trvalá stabilita pH; povrchově aktivní látka může snížit poréznost povlaku.

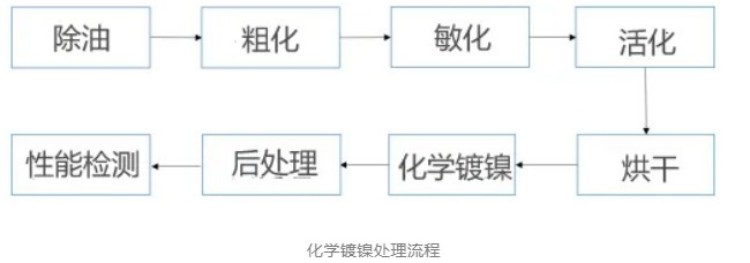

02 Proces chemického niklování

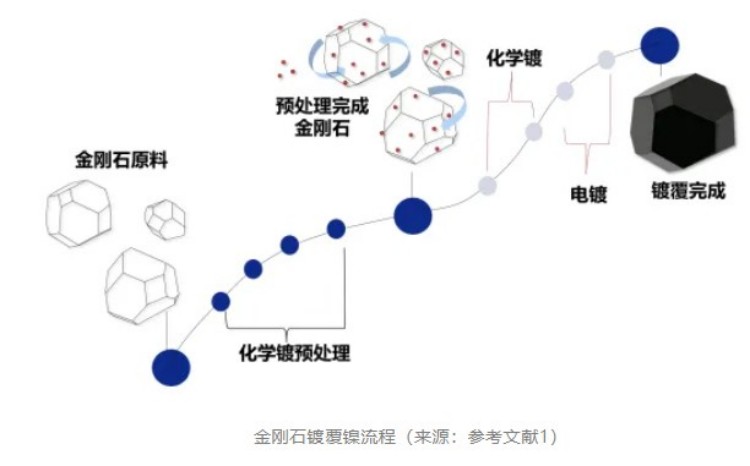

Chemické pokovování hypofosforečnanem sodným vyžaduje, aby matrice měla určitou katalytickou aktivitu, a samotný diamantový povrch nemá centrum katalytické aktivity, takže je nutné jej před chemickým pokovováním diamantového prášku předúpravit. Tradiční metodou předúpravy chemického pokovování je odstranění oleje, zdrsnění, senzibilizace a aktivace.

(1) Odstranění oleje, zdrsnění: Odstranění oleje slouží především k odstranění oleje, skvrn a dalších organických znečišťujících látek z povrchu diamantového prášku, aby se zajistilo těsné přilnutí a dobrý výkon následného povlaku. Zhrubnutí může na povrchu diamantu vytvořit malé důlky a praskliny, čímž se zvýší drsnost povrchu diamantu, což nejen přispívá k adsorpci kovových iontů v tomto místě a usnadňuje následné chemické pokovování a galvanické pokovování, ale také vytváří stupně na povrchu diamantu, které poskytují příznivé podmínky pro růst chemického pokovování nebo galvanické nanášení kovové vrstvy.

Obvykle se v kroku odstraňování oleje používá NaOH a další alkalický roztok jako roztok pro odstraňování oleje a v kroku hrubnutí se jako surový chemický roztok používá roztok kyseliny dusičné a další kyseliny k leptání diamantového povrchu. Kromě toho by se tyto dva spoje měly používat s ultrazvukovým čisticím strojem, což vede ke zlepšení účinnosti odstraňování oleje a hrubnutí diamantového prášku, šetří čas v procesu odstraňování oleje a hrubnutí a zajišťuje účinek odstranění oleje a hrubých částic.

(2) Senzibilizace a aktivace: proces senzibilizace a aktivace je nejdůležitějším krokem v celém procesu chemického pokovování, který přímo souvisí s tím, zda je chemické pokovování možné. Senzibilizace spočívá v adsorpci snadno oxidovaných látek na povrch diamantového prášku, které nemají autokatalytické schopnosti. Aktivace spočívá v adsorpci oxidace kyseliny fosforné a katalyticky aktivních kovových iontů (jako je kovové palladium) za účelem redukce částic niklu, čímž se urychlí rychlost nanášení povlaku na povrch diamantového prášku.

Obecně řečeno, doba senzibilizace a aktivace je příliš krátká, tvorba palladiových bodů na diamantovém povrchu je menší, adsorpce povlaku je nedostatečná, vrstva povlaku se snadno odlupuje nebo je obtížné vytvořit kompletní povlak a doba ošetření je příliš dlouhá, což způsobí plýtvání palladiovými body, proto je nejlepší doba pro senzibilizaci a aktivaci 20~30 minut.

(3) Chemické niklování: proces chemického niklování není ovlivněn pouze složením povlakového roztoku, ale také jeho teplotou a hodnotou pH. Při tradičním vysokoteplotním chemickém niklování se obecně teplota pohybuje v rozmezí 80–85 °C, přičemž nad 85 °C snadno dochází k rozkladu povlakového roztoku a při teplotě nižší než 85 °C je rychlost reakce vyšší. S rostoucí hodnotou pH se rychlost nanášení povlaku zvyšuje, ale pH také způsobuje tvorbu sedimentů niklových solí, což inhibuje rychlost chemické reakce. Proto se v procesu chemického niklování optimalizací složení a poměru chemického povlakovacího roztoku, podmínek procesu chemického niklování řídí rychlost nanášení chemického povlaku, hustota povlaku, odolnost proti korozi, hustota povlaku a metoda nanášení diamantového prášku tak, aby se splnily požadavky průmyslového rozvoje.

Kromě toho nemusí jeden nátěr dosáhnout ideální tloušťky povlaku a mohou se vyskytnout bubliny, dírky a další vady, takže je možné provést více nátěrů, aby se zlepšila kvalita povlaku a zvýšila se disperze potaženého diamantového prášku.

2. elektrolytické niklování

Vzhledem k přítomnosti fosforu v povlakové vrstvě po diamantovém chemickém niklování dochází ke špatné elektrické vodivosti, což ovlivňuje proces plnění pískem diamantového nástroje (proces fixace diamantových částic na povrchu matrice), takže pro niklování lze použít povlakovou vrstvu bez fosforu. Specifický postup spočívá v tom, že se diamantový prášek vloží do povlakového roztoku obsahujícího ionty niklu, diamantové částice se dostanou do kontaktu se zápornou elektrodou v katodě, niklový blok se ponoří do povlakového roztoku a spojí se s kladnou elektrodou, čímž se stane anoda. Elektrolytickým působením se volné ionty niklu v povlakovém roztoku redukují na atomy na povrchu diamantu a tyto atomy se prolínají s povlakem.

01 Složení pokovovacího roztoku

Stejně jako roztok pro chemické pokovování, i galvanický roztok poskytuje především potřebné kovové ionty pro proces galvanického pokovování a řídí proces nanášení niklu za účelem dosažení požadovaného kovového povlaku. Jeho hlavními složkami jsou hlavní sůl, anodová aktivní látka, pufrovací činidlo, přísady a tak dále.

(1) Hlavní sůl: používá se hlavně síran nikelnatý, aminosulfonát nikelnatý atd. Obecně platí, že čím vyšší je koncentrace hlavní soli, tím rychlejší je difúze v pokovovacím roztoku, tím vyšší je proudová účinnost a rychlost nanášení kovu, ale zrna povlaku se zhrubnou a čím nižší je koncentrace hlavní soli, tím horší je vodivost povlaku a obtížněji se reguluje.

(2) Anodová aktivní látka: protože anoda se snadno pasivuje, má špatnou vodivost, což ovlivňuje rovnoměrnost rozložení proudu, je nutné přidat chlorid nikelnatý, chlorid sodný a další látky jako anodový aktivátor, aby se podpořila aktivace anody a zlepšila hustota proudu pasivace anody.

(3) Pufrovací činidlo: stejně jako roztok pro chemické pokovování může pufrovací činidlo udržovat relativní stabilitu pokovovacího roztoku a pH katody, takže může kolísat v povoleném rozmezí procesu galvanického pokovování. Mezi běžné pufrovací činidla patří kyselina boritá, kyselina octová, hydrogenuhličitan sodný a tak dále.

(4) Další přísady: podle požadavků na nátěr přidejte správné množství leštidla, vyrovnávacího prostředku, smáčecího prostředku a různých přísad a dalších přísad pro zlepšení kvality nátěru.

02 Diamantově galvanicky pokovený nikl

1. předúprava před pokovováním: diamant často nevede a je nutné jej pokovit vrstvou kovu jinými pokovovacími procesy. Chemické pokovování se často používá k předběžnému pokovování a ztluštění vrstvy kovu, takže kvalita chemického pokovování do určité míry ovlivní kvalitu pokovené vrstvy. Obecně řečeno, obsah fosforu v pokovování po chemickém pokovování má velký vliv na kvalitu pokovování a pokovování s vysokým obsahem fosforu má relativně lepší odolnost proti korozi v kyselém prostředí, povrch pokovování má větší vyboulení, velkou drsnost povrchu a žádné magnetické vlastnosti; pokovování se středním obsahem fosforu má odolnost proti korozi i opotřebení; pokovování s nízkým obsahem fosforu má relativně lepší vodivost.

Kromě toho, čím menší je velikost částic diamantového prášku, tím větší je jeho specifický povrch. Při pokovování se diamantový prášek snadno uvolní v pokovovacím roztoku, což může vést k úniku, pokovování a uvolnění vrstvy povlaku. Před pokovováním je třeba kontrolovat obsah fosforu a kvalitu povlaku, aby se zlepšila vodivost a hustota diamantového prášku, a tím se zlepšila jeho snadnost uvolňování.

2, niklování: v současné době se diamantové práškové pokovování často používá metoda válcování, což znamená, že se do lahve přidá správné množství galvanického roztoku, do něj se přidá určité množství umělého diamantového prášku a rotací lahve se diamantový prášek v lahvi valí. Současně je kladná elektroda spojena s niklovým blokem a záporná elektroda s umělým diamantovým práškem. Působením elektrického pole ionty niklu volné v pokovovacím roztoku tvoří na povrchu umělého diamantového prášku kovový nikl. Tato metoda má však problémy s nízkou účinností pokovování a nerovnoměrným pokovováním, proto vznikla metoda rotační elektrody.

Metoda rotující elektrody spočívá v otáčení katody při diamantovém práškovém pokovování. Tímto způsobem lze zvětšit kontaktní plochu mezi elektrodou a diamantovými částicemi, zvýšit rovnoměrnou vodivost mezi částicemi, zlepšit nerovnoměrný jev povlaku a zvýšit efektivitu výroby diamantového niklování.

stručné shrnutí

Modifikace povrchu diamantového mikroprášku, který je hlavní surovinou diamantových nástrojů, je důležitým prostředkem pro zvýšení síly regulace matrice a prodloužení životnosti nástrojů. Pro zlepšení rychlosti plnění diamantových nástrojů pískem se obvykle na povrch diamantového mikroprášku nanáší vrstva niklu a fosforu, aby se dosáhlo určité vodivosti, a poté se vrstva pokovení niklem zesílí a vodivost se zvýší. Je však třeba poznamenat, že samotný povrch diamantu nemá katalyticky aktivní centrum, takže je nutné jej před chemickým pokovováním předběžně upravit.

referenční dokumentace:

Liu Han. Studie technologie povrchových úprav a kvality umělého diamantového mikroprášku [D]. Technologický institut Zhongyuan.

Yang Biao, Yang Jun a Yuan Guangsheng. Studie procesu předúpravy diamantového povrchového povlaku [J]. Standardizace prostoru.

Li Jinghua. Výzkum modifikace povrchu a aplikace umělého diamantového mikroprášku používaného pro drátové pily [D]. Technologický institut Zhongyuan.

Fang Lili, Zheng Lian, Wu Yanfei a kol. Proces chemického niklování umělého diamantového povrchu [J]. Journal of IOL.

Tento článek je přetištěn v síti supertvrdých materiálů

Čas zveřejnění: 13. března 2025